Формовка и моллирование оргстекла

Оргстекло – термопластичный материал, которому можно придать любую форму в нагретом состоянии. На этом свойстве основана технология формовки (моллирования) оргстекла. Суть технологии заключается в следующем: заготовка нагревается в печи, материал становится пластичным, листовая деталь принимает новую форму и сохраняет ее после остывания.

Область применения изделий, полученных методом формовки оргстекла

Формовка оргстекла применима при изготовлении продукции любых габаритов – от маленьких настольных изделий до масштабных архитектурных конструкций. Габариты заготовок ограничены размерами листов, более масштабные конструкции изготавливаются из сегментов, которые в последствие соединяются механическим методом или склейкой:

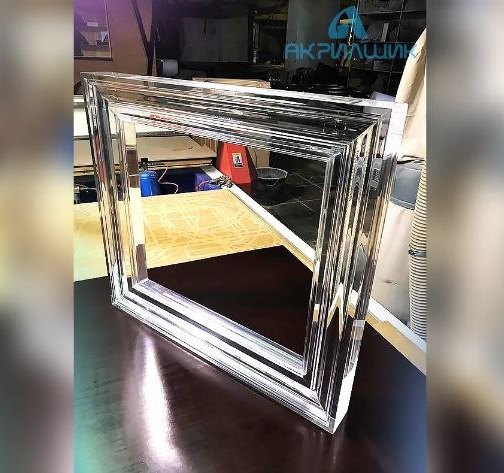

акриловой мебели – столов, стульев, диванов, кресел, барных стоек, консолей;

акриловой мебели – столов, стульев, диванов, кресел, барных стоек, консолей;- рекламных вывесок, объемных букв, указателей, макетов;

- защитных кожухов для оборудования;

- POS-материалов – стоек, менюхолдеров, лотков;

- архитектурных конструкций – колонн, навесов, ограждений, экранов, перегородок;

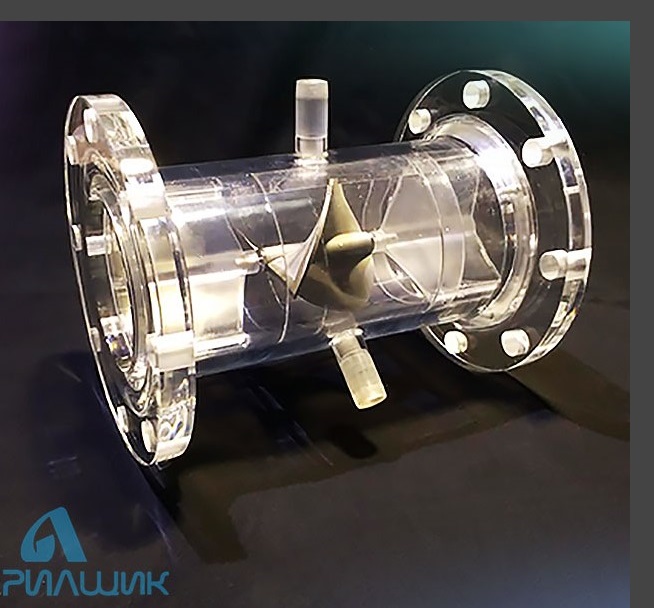

- медицинского оборудования;

- торгового и выставочного оборудования – витрин, стеллажей, демонстрационных стендов;

- прозрачных водопадов для бассейна;

- лобовых стекол катеров, лодок, авто, авиатранспорта;

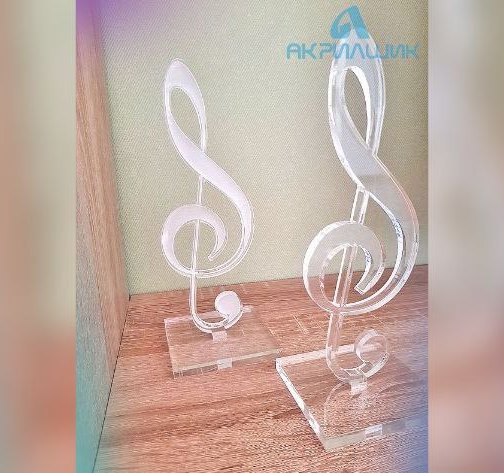

- декоративных элементов, светильников, сувениров.

Формовка оргстекла: особенности технологии

Термическая формовка акрила выполняется в три этапа:

- Нагрев. Заготовка нагревается в печи на специальной матрице, профиль которой повторяет форму готового изделия. Нагрев в печи, в отличии от других методов термического воздействия, гарантирует равномерную температуру по всей поверхности листа, что является первым шагом к хорошим результатам формования.

- Формование. Мы выполняем фигурное формование, то есть сгибание над положительной (выступающей) матрицей или в отрицательной (полой) матрице. Основная особенность такого метода формования – это то, что толщина материала в нагреваемой зоне практически одинаковая до и после формования. При этом радиус изгиба должен быть по крайней мере в два раза больше толщины листа. Меньший радиус вызывает избыточное напряжение или даже коробление на внутренней стороне заготовки.

- Охлаждение. После охлаждения листовой материал приобретает первоначальную жесткость, сохранив при обработке новую форму.

В процессе формовки оргстекла очень важно сохранить прозрачность и глянцевый блеск материала, точно выдержать размеры и обеспечить правильную форму сечения детали. Для этого необходимо грамотно подобрать и строго выдерживать режимы нагрева и охлаждения заготовки.

Предварительная сушка

В зависимости от условий хранения и климата многие пластики поглощают влагу, что в последствии может стать причиной появления дефектов. Поэтому рекомендуется выполнять сушку листов в вентилируемой печи при температурах ниже точки размягчения материала. По причине экономии термоформовку следует осуществлять сразу после предварительной сушки. Предварительную сушку листов PLEXIGLAS XT можно игнорировать, если маскирующая пленка не повреждена, а материал хранился правильно. Если это не так, требуется предварительная сушка в течение суток при 80 °C.

Режимы нагрева детали

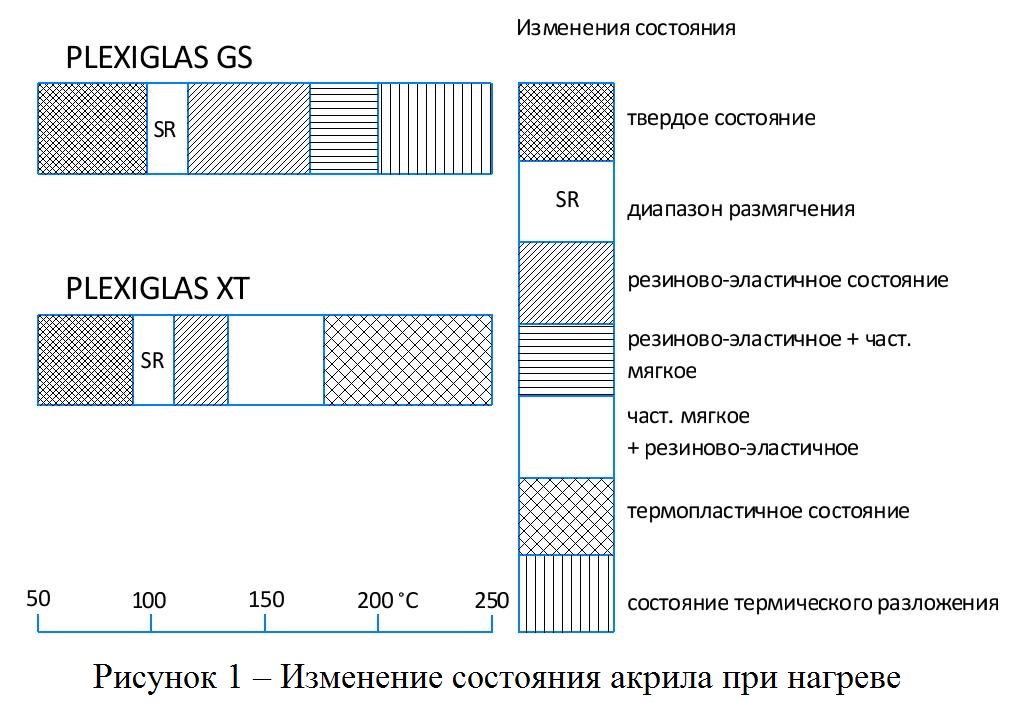

PLEXIGLAS GS, PLEXIGLAS XT подвергаются температурным изменениям состояния, которые являются типичными для аморфных материалов: они становятся твердыми или проявляют термопластичные свойства. Причина заключается в различной молекулярной массе литых и экструдированных пластмассовых листов. Это приводит к изменению технических характеристик, которые необходимо принимать во внимание в ходе термоформовки.

Особый интерес для термоформования представляет диапазон, в котором термопластик становится «резиново-эластичным» и может формоваться. На диаграмме (рисунок 1) показывает диапазоны, через которые акрил проходит при различных температурах: литьевой PLEXIGLAS GS проявляет преобладающее термопластичное поведение по широкому температурному диапазону. Поэтому пластическая деформация практически отсутствует в формованных частях, сделанных из этого материала, и они восстанавливают свою первоначальную форму при повторном нагреве до температуры формования.

Особый интерес для термоформования представляет диапазон, в котором термопластик становится «резиново-эластичным» и может формоваться. На диаграмме (рисунок 1) показывает диапазоны, через которые акрил проходит при различных температурах: литьевой PLEXIGLAS GS проявляет преобладающее термопластичное поведение по широкому температурному диапазону. Поэтому пластическая деформация практически отсутствует в формованных частях, сделанных из этого материала, и они восстанавливают свою первоначальную форму при повторном нагреве до температуры формования.

Диапазон, в котором экструдированный PLEXIGLAS XT, проявляет термопластичное поведение (находится в резиново-эластичном состоянии), сравнительно небольшой. При высоких температурах материал приобретает тесто-подобную консистенцию, то есть образует расплав. Поскольку нет четкой разделительной линии между термопластичным и термоэластичным состоянием, некоторое количество пластичной деформации, которое зависит от температуры формовки, остается в каждом формованном изделии. Поэтому готовые изделия, выполненные из PLEXIGLAS XT, которые были сформованы при высоких температурах, никогда полностью не возвращаются к своей первоначальной форме при повторном нагреве. Процесс деформации обратим только частично.

Формование выполняется при следующих температурах материала:

Формование выполняется при следующих температурах материала:

- для экструдированного акрила – 150-160 °C;

- для литого акрила – 160-175 °C.

Кроме того, для предупреждения возникновения внутренних напряжений в процессе термоформовки выполняется прогревание матриц и крепежных элементов до температуры 60-80°C.

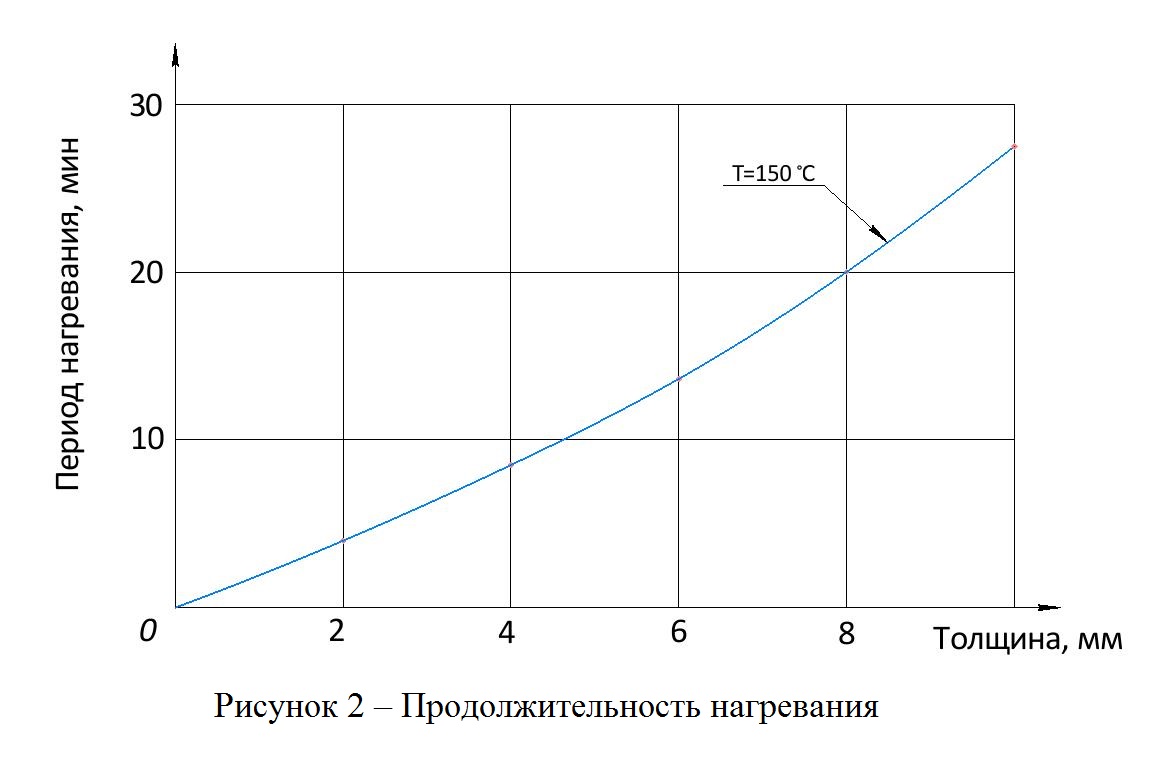

Продолжительность нагревания для акрила зависит прежде всего от толщины материала и применяемого метода нагревания. График (рисунок 2) показывает зависимость продолжительности нагревания в печи при температуре 150°C от толщины листовой заготовки.

Ошибка в выборе температурного режима приводит к появлению брака. Например, если нагрев недостаточный, деталь будет стремиться восстановить свою форму, в результате чего появятся трещины. Слишком высокая температура приводит к возникновению поверхностных дефектов на формованной детали. Оптимальная температура подбирается индивидуально для каждого изделия в зависимости от свойств, марки материала и исходя из опыта работы с подобными заготовками. Продолжительность нагрева также определяется в зависимости от марки материала, толщины листа, конфигурации и габаритов изделия.

Режимы охлаждения

После завершения формовки важно правильно выдержать режимы охлаждения. Деталь охлаждается медленно, без резких перепадов температур, чтобы снизить результирующие напряжение материала до минимума. Изделие остается на матрице до температуры +60…+70 градусов, благодаря чему сохраняется правильная форма и качество поверхности. Поскольку акрил является плохим теплопроводником, толстые части детали охлаждаются очень медленно, поэтому их нужно покрывать мягкой тканью или подходящим теплоизолирующим материалом после снятия с матрицы, чтобы не подвергать воздействию сквозняков и достичь эффекта аналогичного отжигу.

Изготовление формовочных матриц

Изготовление формовочных матриц

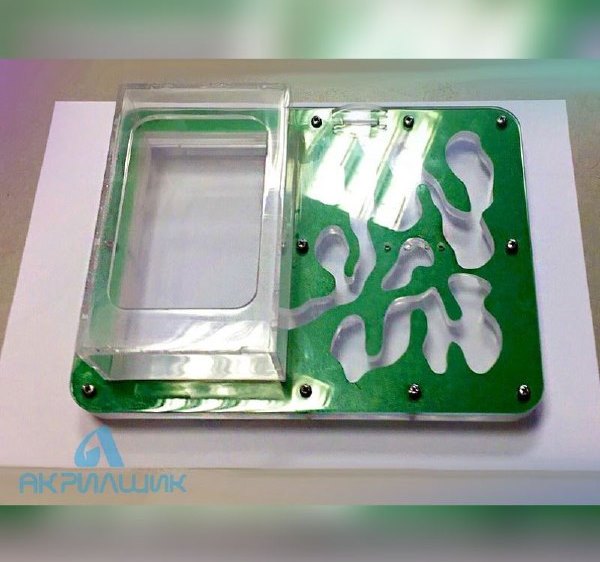

Матрица изготавливается индивидуально под каждый типоразмер изделия. Процесс проектирования и изготовления матрицы занимает весомую долю в смете проекта. Формовочные матрицы могут быть изготовлены из различных материалов – дерева, МДФ, ДСП, металла, полиэфирных смол, гипса. Главное требование – устойчивость материала к нагреву и отсутствие склонности к температурным расширениям. Мы работаем преимущественно с матрицами из плит МДФ и ДСП, склеенных между собой для формирования многослойного пирога. Такому конструктиву можно придать любую форму на фрезерном станке с ЧПУ. Также используем металлические матрицы. Между поверхностью матрицы и деталью прокладывается мягкий материал.

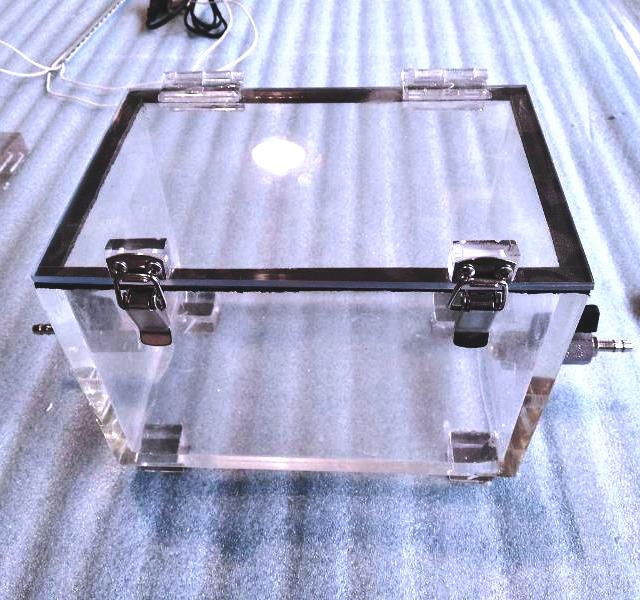

Наша работа: формовка оргстекла для пузырьковых панелей

Специалисты компании «АкрилШик» выполнили формовку акрила – это одна из самых ответственных операций технологического процесса изготовления пузырьковых панелей. Мы обработали восемь панелей: шесть из них имеют габариты (ШхВ) 1783х2800 мм, остальные две - 979х2800 мм. Изделия изготовлены из акрила немецкой марки PLEXIGLAS. Для изготовления пузырьковых панелей использован акриловый лист толщиной 15 мм. На поверхность формованных панелей приклеены шайбы, предназначенные для изменения направления движения воздушно-пузырькового потока.

Пузырьковая панель – это изысканный элемент интерьера, который сегодня все чаще используется современными дизайнерами для оформления общественных и жилых помещений. К акриловому корпусу пузырьковой панели предъявляются повышенные требования качества и надежности. Мастер, работающий с этими изделиями, не имеет права на ошибку, поскольку даже минимальный дефект на поверхности бросается в глаза и портит общее впечатление от воздушно-пузырьковой «магии». Но наши специалисты не ошибаются – мы умеем работать с акрилом, а потому гарантируем заказчику качественный результат.

Пузырьковая панель – это изысканный элемент интерьера, который сегодня все чаще используется современными дизайнерами для оформления общественных и жилых помещений. К акриловому корпусу пузырьковой панели предъявляются повышенные требования качества и надежности. Мастер, работающий с этими изделиями, не имеет права на ошибку, поскольку даже минимальный дефект на поверхности бросается в глаза и портит общее впечатление от воздушно-пузырьковой «магии». Но наши специалисты не ошибаются – мы умеем работать с акрилом, а потому гарантируем заказчику качественный результат.

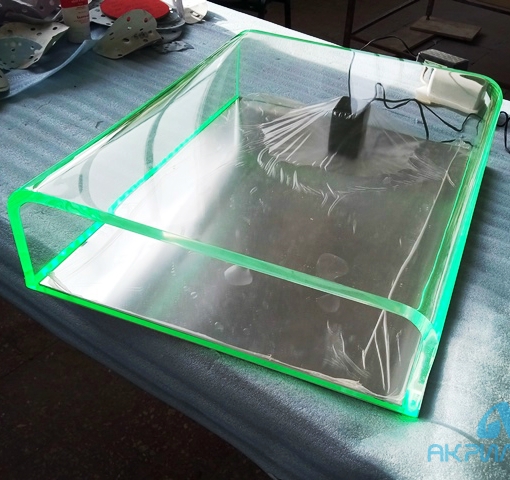

Наша работа: формовка акриловой панели

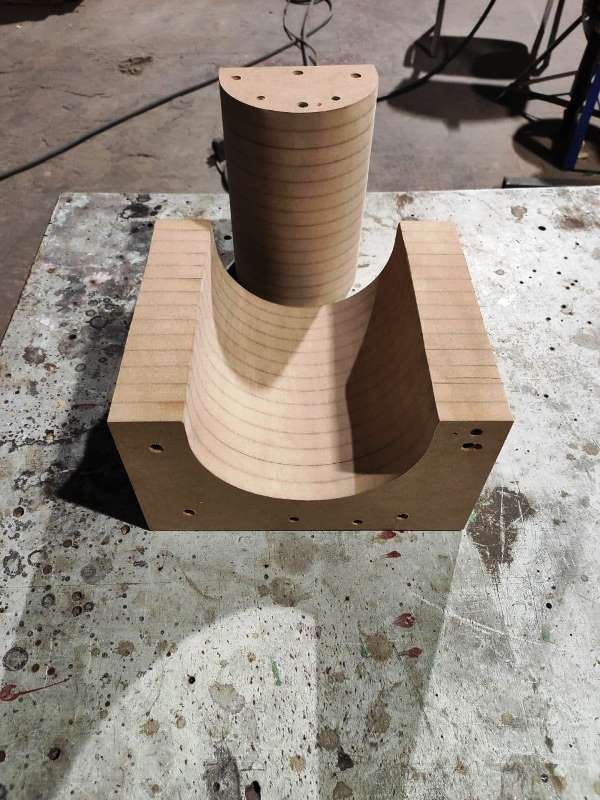

В нашу компанию поступил заказ по формовке акриловой панели толщиной 8 мм с асимметричным профилем. Длина панели – 2380 мм. Габариты поперечного сечения – 233х605 мм. Деталь имеет несколько изгибов, для воспроизведения которых потребовалось изготовить матрицу сложной формы. Матрица выполнена из панелей ДСП. Сборная конструкция матрицы состоит из множества склеенных между собой сегментов, наружный контур которых совпадает с конфигурацией акриловой панели. Для обеспечения максимальной точности матрицы раскрой сегментов выполнен на станке с числовым программным управлением.

В нашу компанию поступил заказ по формовке акриловой панели толщиной 8 мм с асимметричным профилем. Длина панели – 2380 мм. Габариты поперечного сечения – 233х605 мм. Деталь имеет несколько изгибов, для воспроизведения которых потребовалось изготовить матрицу сложной формы. Матрица выполнена из панелей ДСП. Сборная конструкция матрицы состоит из множества склеенных между собой сегментов, наружный контур которых совпадает с конфигурацией акриловой панели. Для обеспечения максимальной точности матрицы раскрой сегментов выполнен на станке с числовым программным управлением.

От качества изготовления матрицы зависит точность формовки оргстекла, поэтому мы уделяем этому этапу самое пристальное внимание. За многие годы работы в сфере производства акриловых изделий мы накопили опыт изготовления формовочных матриц самых разнообразных форм. Отличная оснащенность нашего производства станками с ЧПУ позволяет делать раскрой элементов матрицы в точном соответствии с чертежами.

Наша работа: формовка акриловых панелей для световых коробов

Мы реализовали проект по изготовлению 54 формованных панелей для световых коробов. В комплекс работ вошла формовка листового оргстекла цвета «опал» толщиной 4 мм по сложному контуру. Детали имеют по два радиуса изгиба и сечение несимметричной геометрической формы. Для формовки изготовлены деревянные матрицы, наружная поверхность которых соответствует конфигурации панелей. Одна из важных особенностей этого проекта заключалась в том, что мы работали с крупногабаритными заготовками длиной 5200 мм и шириной 1000 мм. Наше производственное предприятие отлично оснащено под формовку изделий любых габаритов, поэтому сложностей с реализацией проекта не возникло.

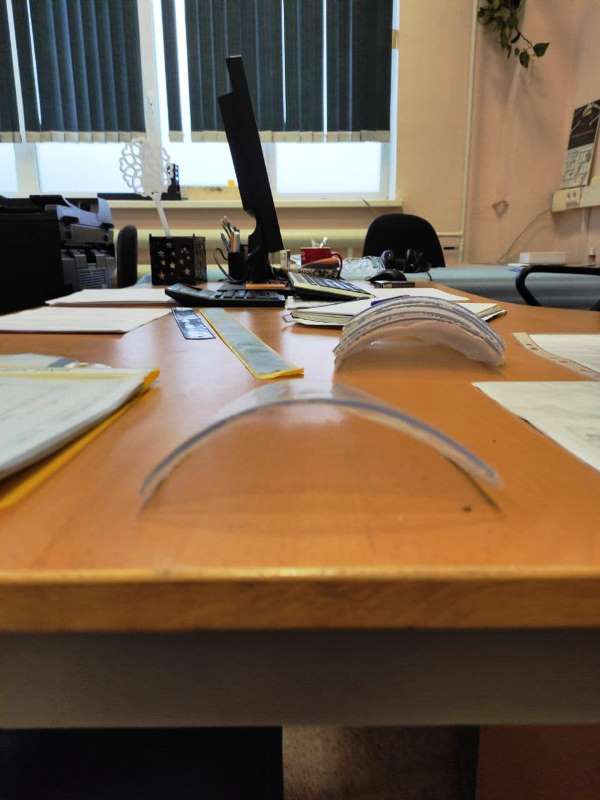

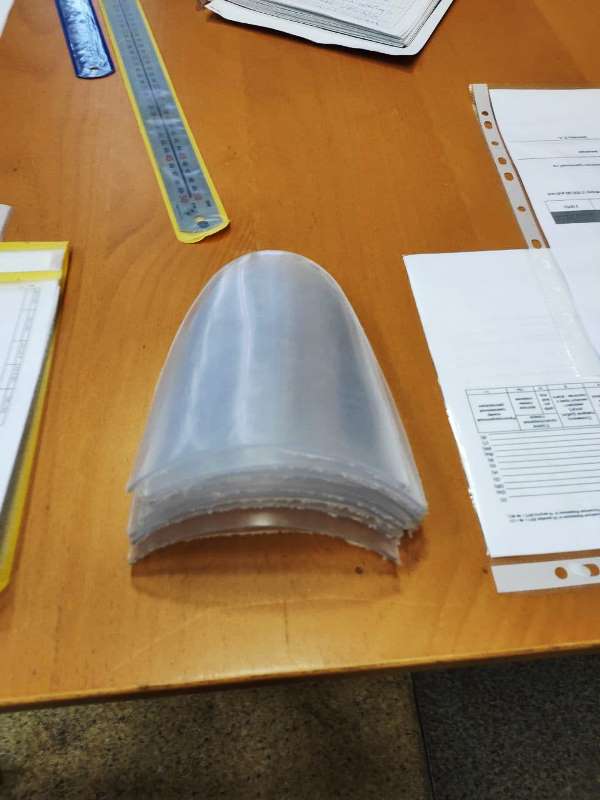

Наша работа: формовка масок из оргстекла для лица

Терфомормовка оргстекла используется не только для работы с крупногабаритными конструкциями, но и для изготовления продукции небольших размеров. Рассмотрим пример нашей работы по изготовлению маленького формованного изделия – прозрачной маски для лица. Основные параметры:

Терфомормовка оргстекла используется не только для работы с крупногабаритными конструкциями, но и для изготовления продукции небольших размеров. Рассмотрим пример нашей работы по изготовлению маленького формованного изделия – прозрачной маски для лица. Основные параметры:

- габариты изделия – 160х125х35 мм;

- толщина оргстекла – 2 мм;

- количество изготовленных масок – 6 штук.

Для формовки изделий мы изготовили специальные матрицы из плит МДФ, склеенных между собой. Обработка деталей матриц выполнена на фрезерном станке с ЧПУ. Технология реализована по стандартному алгоритму: листовая заготовка из оргстекла нагрета в печи и формована на матрице. Поскольку деталь имеет маленькую массу, для формовки использована ответная матрица, создающая давление для придания нужной формы.

Формовка оргстекла от компании "АкрилШик"

Связаться с нами можно по телефону +7 (499) 372-09-21 или электронной почте info@acrylshik.ru. Мы проконсультируем вас по вопросам изготовления акриловых изделий, проанализируем ваши идеи и выполним ваш заказ максимально быстро и качественно.

Мы в Instagram

Мы в Instagram

.jpeg)